Gruvmaskiner kräver kontinuerlig övervakning av sina kvalitetsdata under tjänsten. Detta är inte en valfri rutin, utan en livlinje för att säkerställa säkerhet, upprätthålla produktion, kontrollera kostnader och optimera hanteringen. Följande är kärnskälen:

Tidig varning för att förhindra katastrofala misslyckanden:

Fånga dold försämring: Gruvförhållandena är extremt hårda (tung belastning, påverkan, korrosion, slitage). Kvalitetsdataövervakning, såsom sprickutbredningshastighet, kritisk dimensionell deformation och onormala vibrationsspektra, kan upptäcka tecken på inre skador eller nedbrytning av prestanda före synlig skada eller plötslig utrustning.

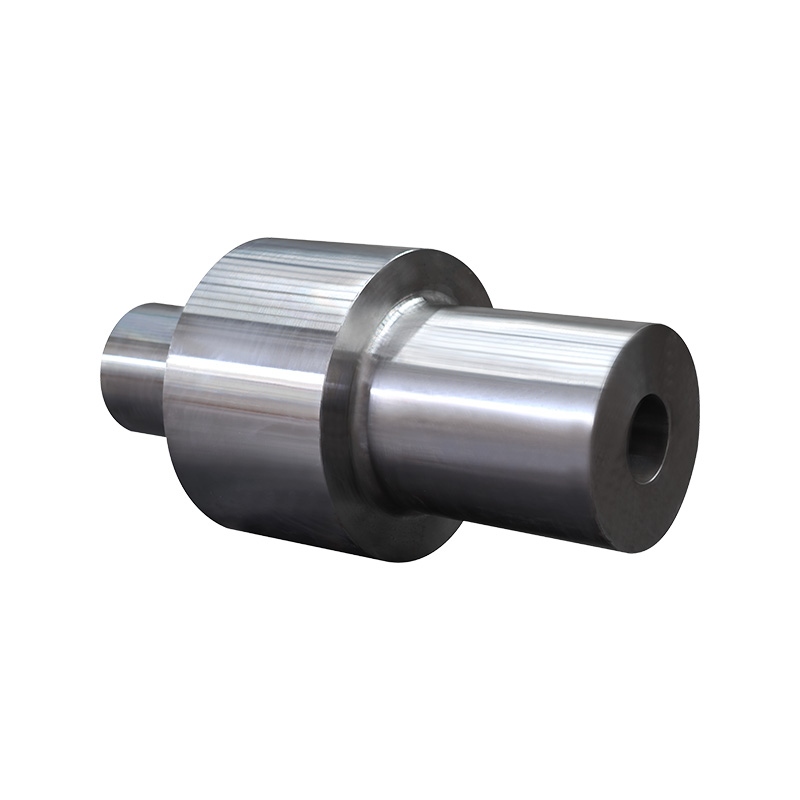

Att undvika kedjeskador: misslyckande med en kritisk smide (såsom transmissionsaxelfraktur, krackning av växelplattan) leder ofta till allvarlig utrustningsskador och till och med personalsäkerhet. Kontinuerlig övervakning är den sista försvarslinjen för att förhindra sådana katastrofala olyckor.

Maximera livslängden och optimera ersättningstiming:

Säg adjö till blind ersättning: Att förlita sig enbart på erfarenhet eller fasta cykler för ersättning kommer antingen att slösa bort komponenter som fortfarande har en livslängd (ersatt för tidigt), eller bär risken för plötslig avstängning (ersatt för sent). Kvalitetsdata (såsom återstående väggtjocklek, minskning av hårdhet i kritiska områden och kumulativ belastning i specifika områden) ger vetenskaplig grund för att uppnå "ersättning efter behov" och extrahera alla säkerhetsvärdiga.

Att hantera differentiellt slitage: Slithastigheten för samma typ av smidning varierar mycket under olika arbetsförhållanden och utrustningspositioner. Övervakning kan exakt lokalisera vilka specifika komponenter och delar som brådskande behöver underhåll, och undviker en storlek som passar alla metoder.

Se till kontinuerlig produktion och minska oväntade driftstoppförluster:

Hörnstenen i planerat underhåll: Kostnaden för min avstängning är enorm. Tillförlitliga kvalitetsdata är kärningången för förutsägbart underhåll. Det kan schemalägga oundvikliga ersättare och reparationer under produktionsnedgångar eller planerade driftstopp -fönster, vilket maximerar komprimeringen av oplanerad driftstopp.

Identifiera systemiska risker: Kontinuerlig övervakning kan snabbt varna designfel, materiella problem eller processfluktuationer om ofta avvikelser finns i samma del eller batch av förlåtelser, avskaffar felkedjan från roten och förbättrar den totala operativa tillförlitligheten.

Validera design och materialval för att driva kontinuerlig förbättring:

Praktiskt prestationstestfält: Oavsett hur bra laboratoriedata är, måste de i slutändan testas i praktiken. Kvalitetsdata under tjänsten är den mest autentiska och brutala prestationsrapporten. Det kan verifiera om det ursprungliga materialvalet, strukturell design och tillverkningsprocess verkligen motstår gruvmiljöns härjningar.

Grunden för att optimera iterationer: Var sliter alltid först? Var är stresskoncentrationen allvarlig? Vilka material presterar över förväntningarna eller misslyckas? Dessa data som utbyts med blod och tårar är den mest värdefulla drivkraften för designförbättring, materialuppgradering och processoptimering av nästa generation av produkter. Utan det är förbättring som att arbeta isolerat.

Kontrollera underhållskostnader strikt och eliminera avfall:

Exakt resursallokering: Gruvunderhållskostnader är en bottenlös grop. Kvalitetsövervakningsdata leder underhållsinsatser för att exakt rikta in sig på de svagaste och farligaste länkarna och spendera pengar på framkant. Undvik överdrivet slöseri med "omfattande underhåll" eller ineffektiv investering av "huvudvärk läkare".

Utvärdera leverantörens prestanda: Livslängden och stabiliteten hos "liknande" förlåtelser som tillhandahålls av olika leverantörer kan variera kraftigt i faktiska tjänster. Objektiv kvalitetsdata är den hårda valutan för att utvärdera leverantörernas verkliga nivå, kostnadseffektivitet och kontraktsprestanda.

| Grundläggande anledning | Nyckelpunkter | Påverkan av att inte övervaka |

| 1. Förhindra katastrofalt misslyckande | • Upptäcka dold nedbrytning (sprickor, inre brister, onormalt slitage) innan kritiskt misslyckande inträffar. | • Oförutsägbara, katastrofala nedbrytningar orsakar svår utrustningskada, produktionskollaps och säkerhetsrisker. |

| • Identifiera stresspunkter och felföregångare osynlig under rutininspektion. | • Risk för kedjereaktion förstör angränsande komponenter/system. | |

| 2. Maximera livslängden och optimera ersättningen | • Spåra faktiskt slitage/prestanda (Tjockleksförlust, hårdhetsnedgång, stamansamling) per komponent/plats. | • Blind ersättning: Slösa bort användbart liv (ersatt för tidigt) eller riskera plötsligt misslyckande (ersatt för sent). |

| • Aktivera exakt, tillståndsbaserad ersättning - "Byt endast vid behov, maximera varje säker timme". | • Oförmåga att hantera variabla slithastigheter över identiska delar i olika förhållanden/platser. | |

| 3. Se till att produktionskontinuiteten och minimerar driftstopp | • Grund för prediktivt underhåll: Schema ersättningar/reparationer under planerad driftstopp , undvika överraskningar. | • Dyra oplanerade stopp: Produktionen stoppar på grund av oväntade misslyckanden, vilket orsakar betydande inkomstförlust. |

| • Spot Systemic Issues Tidigt: Identifiera återkommande problem med specifika delar/satser/platser signalering av design/material/processbrister. | • Kroniska tillförlitlighetsproblem förblir dolda, vilket leder till upprepade fel och slösad felsökning. | |

| 4. Validera design/material/process & drivkraftsförbättring | • Tillhandahålla verklig prestationsbevis: Är smide verkligt Överleva den brutala gruvmiljön som avsedd? | • Stillastående teknik: Beroende av labbdata och teori; inga faktisk Feedback för att förbättra framtida mönster, material eller processer. |

| • Identifiera svagheter och styrkor: Finniga exakta fellägen, slitplatser, stresskoncentrationer och oväntat bra/dåliga artister. | • missade möjligheter att Förbättra hållbarhet, effektivitet och kostnadseffektivitet i nästa generations komponenter. | |

| 5. Kontrollunderhållskostnader och eliminerar avfall | • Direkta resurser exakt: Fokusunderhåll spenderar endast var och när data visar att det är kritiskt nödvändigt. | • Dyra överhåll (ersätta bra delar) eller underhåll (vilket leder till större, dyrare misslyckanden senare). |

| • Objektivt utvärdera leverantörer: Jämför faktiska fältprestanda och livslängdsdata över olika leverantörer. | • oförmåga att identifiera verkligt tillförlitliga eller kostnadseffektiva leverantörer; fastnat med dåliga artister på grund av brist på rå sanning . | |

| SAMMANFATTNING | Kontinuerlig övervakning är inte förhandlingsbar: Det är det viktiga systemet för tidig varning, livsförlängningsverktyg, driftstopp och sanningsvarare för gruvoperationer. | Att ignorera det är spel: Spel med arbetarnas säkerhet, produktionsmål, underhållsbudget och kontinuerlig förbättring. Inga ursäkter. |