Gruvindustrin förlitar sig starkt på maskinens prestanda och hållbarhet, där utrustning utsätts för förhållanden som högt tryck, tunga belastningar och slipande miljöer. En av de viktigaste komponenterna som säkerställer tillförlitligheten och effektiviteten i gruvmaskiner är smidningsprocessen. Smidda delar är kända för sin styrka, seghet och förmåga att motstå slitage, vilket gör dem nödvändiga i gruvutrustning. För att uppnå prestanda är det dock viktigt att säkerställa kvaliteten och precisionen på gruvmaskiner . Den här artikeln beskriver de viktigaste stegen som är involverade i att garantera kvaliteten och precisionen i dessa kritiska komponenter.

1. Materialval och kvalitetskontroll

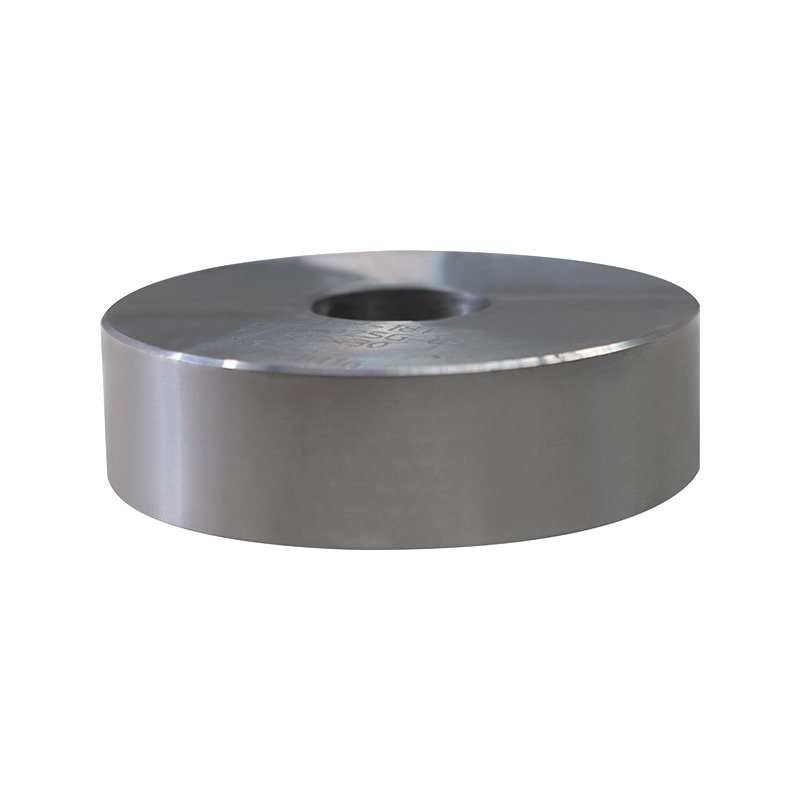

Grunden för högkvalitativa gruvmaskiner förlåtelse ligger i valet av rätt material. Gruvmaskiner är ofta utsatta för förhållanden, inklusive höga effekter, höga temperaturer och frätande miljöer. Därför är det viktigt att använda högstyrka material som kolstål, legeringsstål och material med hög legering som krom-molybden och rostfritt stål. Dessa material väljs utifrån deras mekaniska egenskaper och förmåga att uthärda de krävande operativa miljöerna som finns i gruvdrift.

Kvalitetskontroll börjar med att säkerställa att råvarorna uppfyller industristandarder. Detta handlar om att genomföra grundliga inspektioner, inklusive tester av kemisk sammansättning, dragtestning och hårdhetstester, för att säkerställa att materialen har den nödvändiga styrkan och segheten. Att arbeta nära med pålitliga leverantörer och utföra regelbundna revisioner kan hjälpa till att säkerställa att endast premiumklassificering används i smidningsprocessen.

2. Precise Forging Process Control

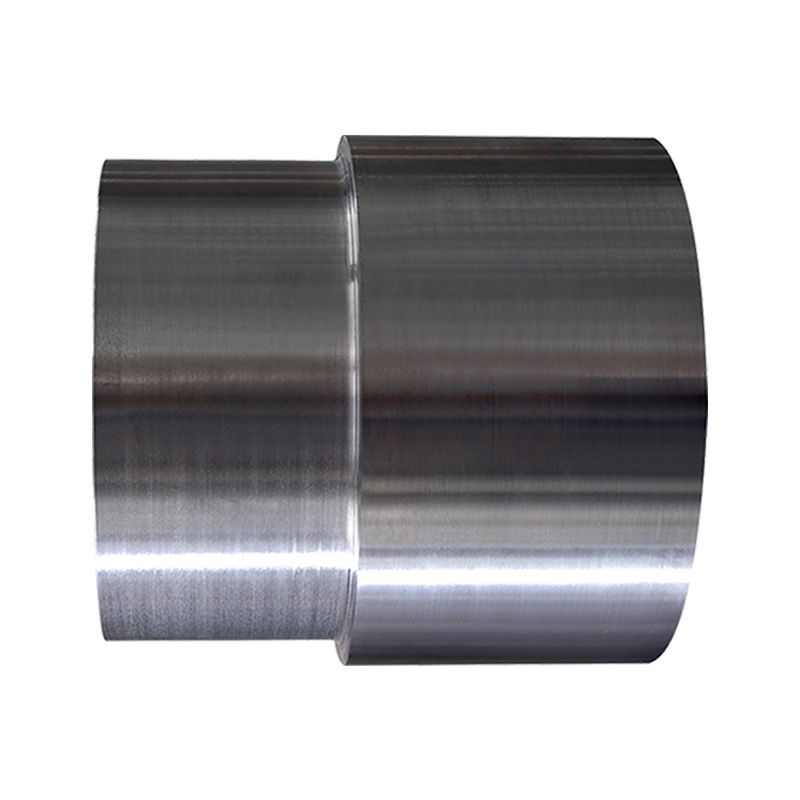

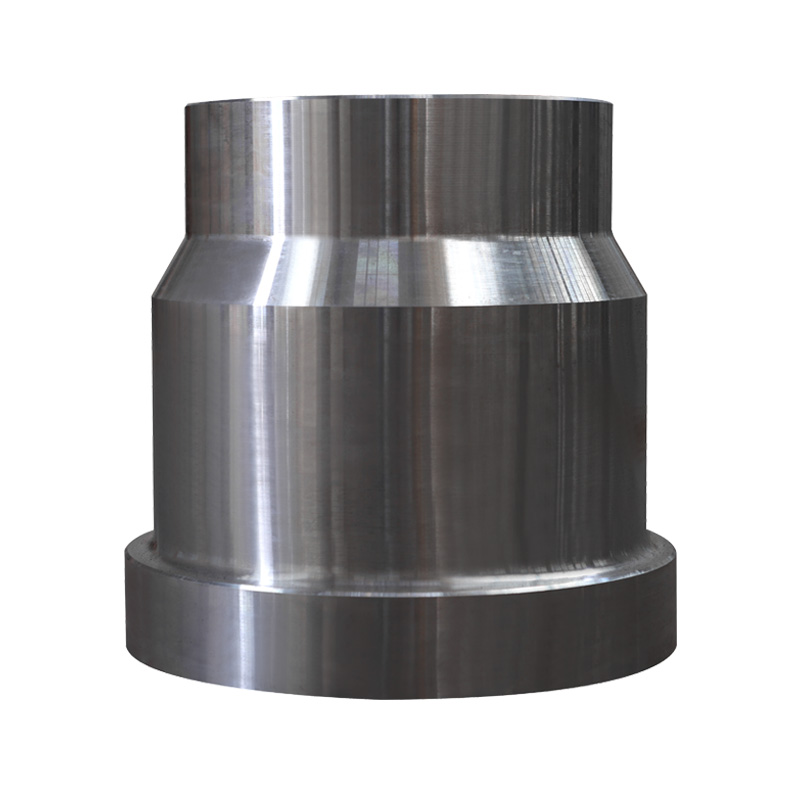

Själva smidningsprocessen är en kritisk faktor för att uppnå exakta delar av hög kvalitet. Forging innebär att man applicerar kontrollerat tryck på ett uppvärmt material och formar det till önskad form. Precisionen i denna process är av största vikt, eftersom alla avvikelser kan resultera i defekter som påverkar slutproduktens prestanda.

För att säkerställa precision måste temperaturen och trycket som appliceras under smidningsprocessen kontrolleras tätt. Detta kräver avancerad smidutrustning med exakt temperaturreglering och tryckkontrollsystem. Användning av datorstödd design (CAD) och Computer Nowmerical Control (CNC) -maskiner gör det möjligt för tillverkare att skapa detaljerade och exakta dörrar som säkerställer att varje smidning uppfyller de nödvändiga specifikationerna. Genom att ständigt övervaka processparametrarna och använda automatiserade system kan tillverkare upprätthålla konsekvent precision under hela produktionscykeln.

3. Avancerad värmebehandling

Värmebehandling är ytterligare ett avgörande steg för att säkerställa kvaliteten och precisionen i gruvmaskiner. Efter smide utsätts delar ofta för värmebehandlingsprocesser såsom glödgning, släckning och härdning för att förbättra deras mekaniska egenskaper. Värmebehandling kan förbättra smidans hårdhet, styrka och seghet, vilket gör det mer motståndskraftigt mot slitage och trötthet.

Värmebehandlingsprocessen måste anpassas noggrant efter det specifika materialet och kraven i applikationen för gruvmaskiner. Överhettning eller undervärmning kan leda till snedvridning, sprickbildning eller ojämna materialegenskaper, vilket kan påverka maskinens prestanda. Därför är kontrollerade uppvärmnings- och kylningshastigheter, liksom exakt övervakning under värmebehandling, viktiga för att uppnå de önskade materialegenskaperna och säkerställa långsiktig hållbarhet.

4. Rigorös inspektion och testning

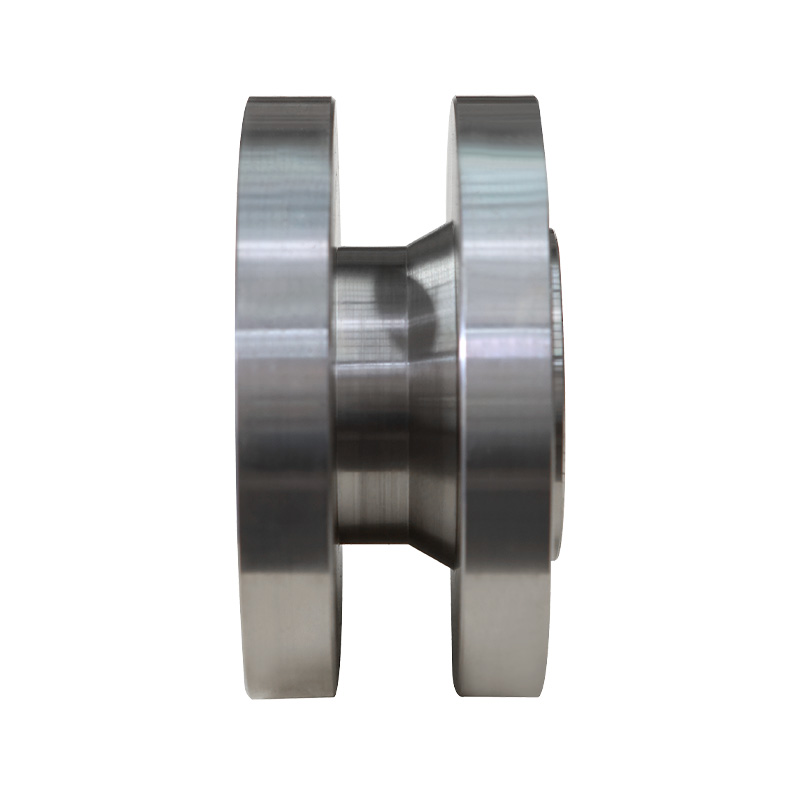

För att garantera kvaliteten på gruvmaskiner, måste rigorösa inspektions- och testförfaranden implementeras i olika produktionsstadier. Detta inkluderar både icke-förstörande testning (NDT) och destruktiva tester för att utvärdera förlängningens integritet, prestanda och säkerhet.

Icke-förstörande testmetoder, såsom ultraljudstestning, röntgeninspektion och magnetisk partikeltestning, används ofta för att upptäcka interna brister, sprickor eller tomrum som kan äventyra smidans strukturella integritet. Dessa tester säkerställer att delarna är fria från defekter och kan motstå de krävande belastningarna och spänningarna som uppstår vid gruvverksamheten.

Dessutom genomförs dimensionella inspektioner med avancerad mätutrustning såsom koordinatmätmaskiner (CMM) för att säkerställa att förlåten uppfyller de erforderliga toleranserna. Eventuella avvikelser från de angivna dimensionerna kan leda till felaktig montering och potentiellt fel i gruvmaskinerna.