1. Grundläggande krav på förfalskningar av kärnkraftsprojekt

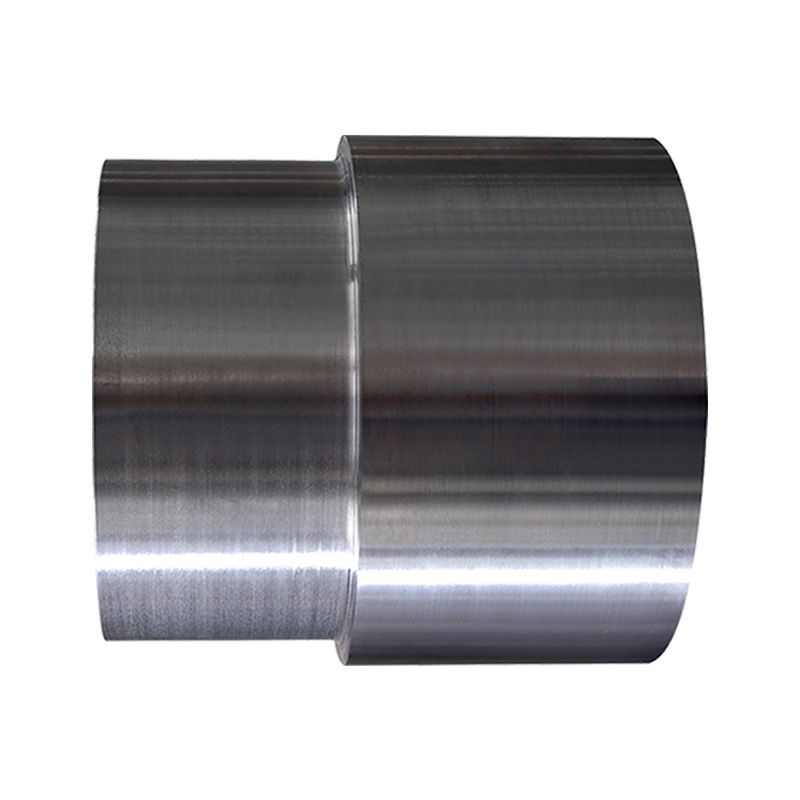

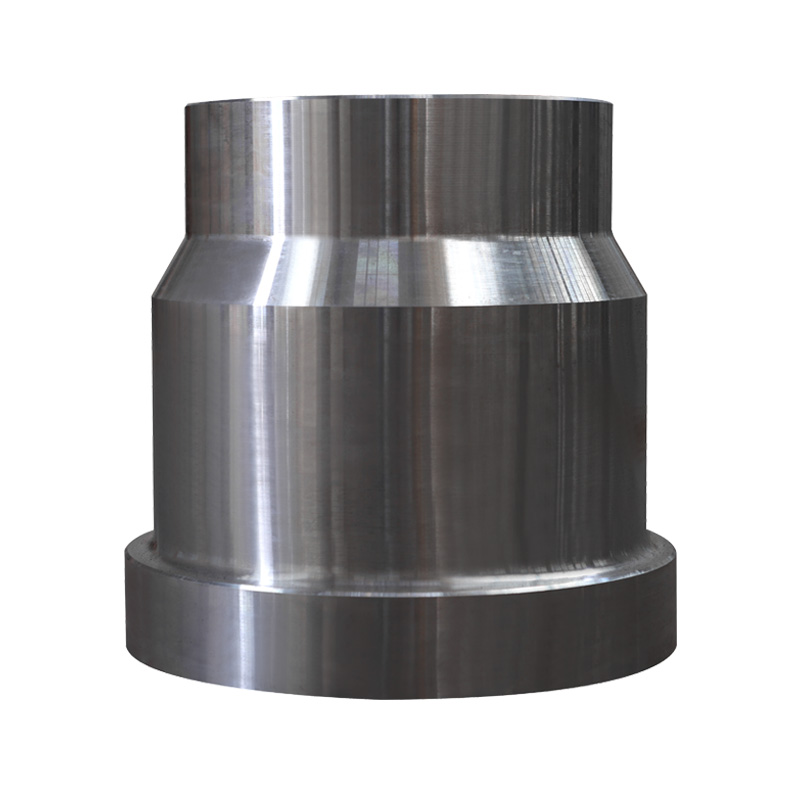

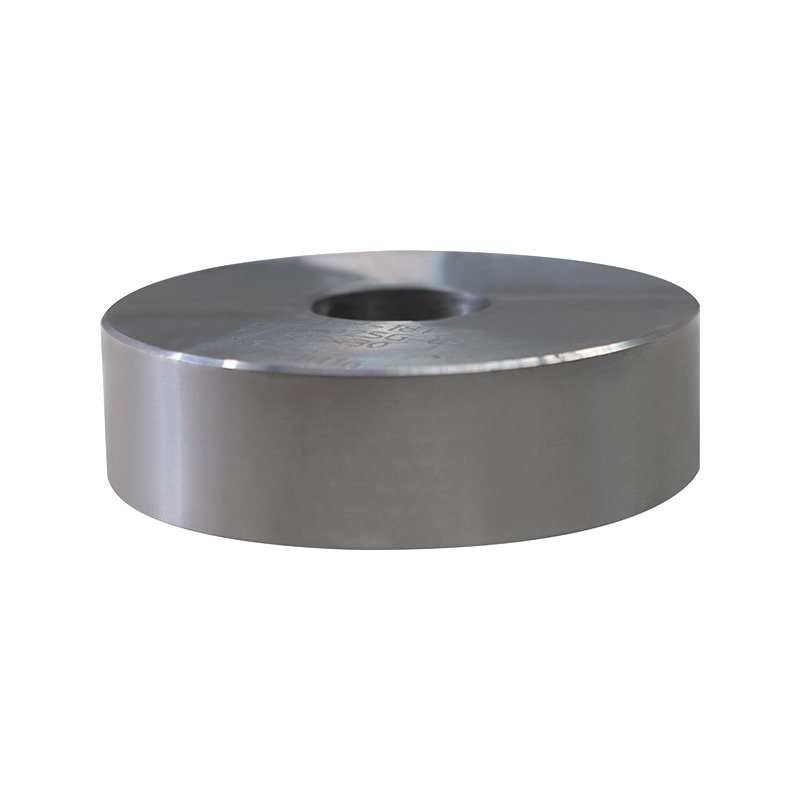

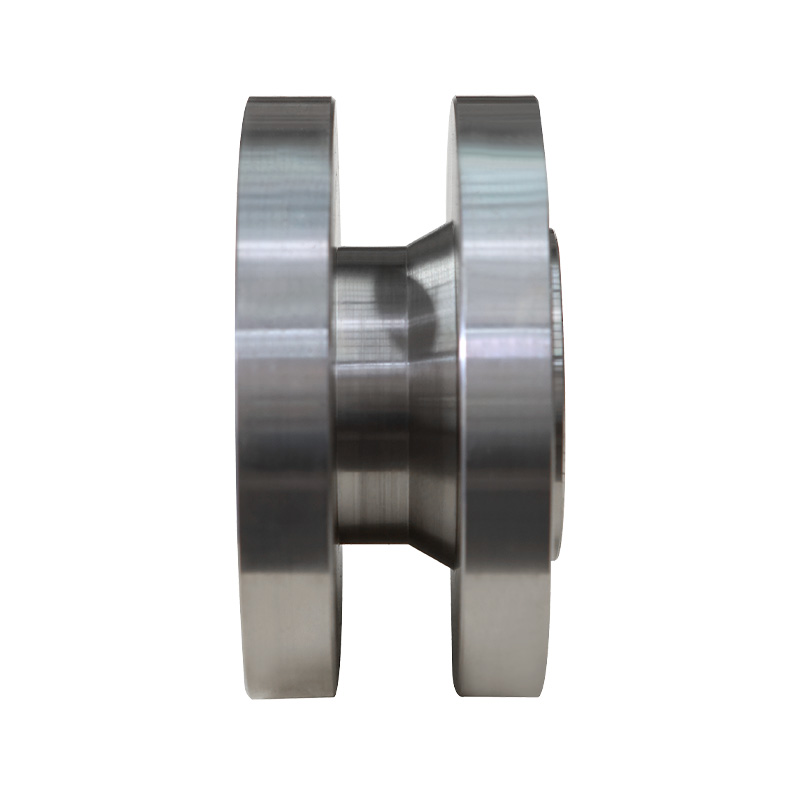

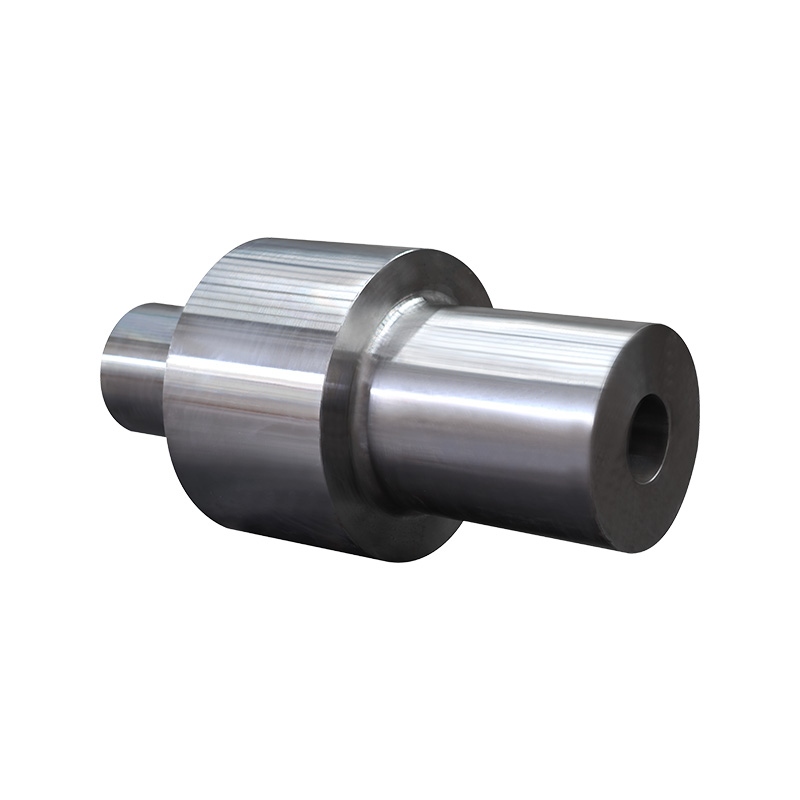

Kärnkraftsprojektförlåtelser Inkludera huvudsakligen metalldelar som produceras genom smidningsprocesser, som måste tåla miljöer som hög temperatur, högt tryck och strålning. I kärnkraftverk används förflyttningar vanligtvis för nyckelutrustning såsom reaktortryckkärl, ånggeneratorer och rörsystem. För att uppfylla de höga kraven från kärnkraftverk för säkerhet och stabilitet måste förlåtelser ha följande grundläggande egenskaper:

Hög hållfasthet och hög temperaturmotstånd: Utrustningen för kärnkraftverk fungerar vid höga temperaturer under lång tid. Därför måste förfalskningar ha hög temperaturstyrka och kunna upprätthålla stabila mekaniska egenskaper under långvariga miljöer med hög temperatur.

Strålningsresistens: Strålningsmiljön som släpps av kärnkraftverkens kärnkraftverk är extremt komplex. Därför måste förlåtelser kunna motstå kontinuerlig strålning utan materialnedbrytning eller prestandaförstöring.

Korrosionsbeständighet: I arbetsmiljön med högt tryck och hög temperatur utsätts ofta utrustningen för kärnkraftverk för vattenånga, kemiska medier etc. som lägger fram strikta krav på korrosionsbeständigheten hos material.

Lång livslängd och tillförlitlighet: Utrustningen för kärnkraftsprojekt måste användas i årtionden, och förlåtelser måste ha hög hållbarhet och långsiktig stabilitet för att säkerställa fortsatt säker drift av kärnkraftverk.

2. Nyckelmaterial och processer: Legeringsstål som A182 F91

I produktionsprocessen för Klearing Project Forgings är valet av legeringsstålmaterial avgörande. Vanliga material inkluderar A182 F91, F92, F11, F22, F5 och F9, etc. Dessa legeringsstålmaterial har mekaniska egenskaper och kan bibehålla sin struktur och styrka under högtemperatur och högtrycksmiljöer.

A182 F91: Detta material är ett höglegerat stål och används huvudsakligen för viktiga utrustningsdelar som måste motstå hög temperatur och högt tryck, såsom kärnreaktortryckkärl, ånggeneratorer, etc. A182 F91 har god termisk styrka, korrosionsbeständighet och oxidationsbeständighet och kan motstå arbetsförhållandena i kärnkraftverk.

F92: F92-legeringsstål är lämplig för delar som kräver hög värmebeständighet i kärnkraftsprojekt, särskilt i ångmiljöer med högt temperatur. Den har inte bara goda mekaniska egenskaper, utan kan också upprätthålla hög sprickmotstånd vid höga temperaturer, vilket säkerställer långsiktig användning av utrustning.

F11 och F22: Dessa två material används ofta i hög temperaturutrustning som är vanligare i kärnkraftsprojekt, såsom rörsystem och svetsade delar. Deras krypmotstånd och korrosionsmotstånd gör dem idealiska för komponenter med högt temperatur i kärnkraftverk.

F5 och F9: Dessa legeringsstålmaterial är lämpliga för utrustning i lägre temperatur- och tryckmiljöer, främst används i hjälpsystem och vissa rörkomponenter i kärnkraftverk.

3. Den viktigaste rollen för smidningsprocessen

Forging är en process som deformeras metall genom att värma den och applicera mekaniskt tryck. Jämfört med gjutning kan smidning avsevärt förbättra materialets inre struktur och förbättra dess mekaniska egenskaper. För förfalskningar av kärnkraftsprojekt är exakt kontroll av smidningsprocessen avgörande. Genom smidning kan porer och föroreningar i materialet effektivt elimineras, metallens densitet och enhetlighet kan förbättras och dess motstånd mot hög temperatur, tryck, strålning etc. kan förbättras.

Hög temperatursmide: Hög temperatursmide kan deformera materialet under höga temperaturförhållanden, vilket förbättrar dess kornstruktur, gör materialet mer enhetligt och ökande styrka och seghet.

Precisionsmide: Precisionsmide -teknik kan uppnå högre dimensionell noggrannhet, säkerställa monteringsnoggrannheten och ytkvaliteten för delar, minska svårigheten med efterföljande bearbetning och förbättra arbetseffektiviteten.